走进安徽天康集团 5G工厂样板如何炼成?数据处理服务是关键

在工业4.0浪潮的推动下,数字化转型已成为制造业升级的必由之路。安徽天康集团作为国内仪器仪表与电线电缆领域的领军企业,其打造的5G智慧工厂样板间,不仅展现了前沿技术的应用场景,更揭示了以数据处理服务为核心的智能制造新范式。这一样板是如何炼成的?其背后的数据处理服务究竟扮演着怎样的角色?

一、蓝图:从传统制造到5G全连接的智能跃迁

安徽天康集团的5G工厂建设并非一蹴而就,它始于对生产流程痛点的深刻洞察——设备信息孤岛、质量依赖人工经验、生产调度响应迟缓、能耗管理粗放。集团以5G网络的高速率、低时延、广连接特性为基石,构建了覆盖全厂区的工业互联网神经系统。这不仅仅是网络的升级,更是将人、机、料、法、环等全要素进行实时数据化采集与连接的开始,为后续的数据洪流处理奠定了物理基础。

二、核心:数据处理服务的“炼金术”

工厂内成千上万的传感器、数控设备、AGV小车每时每刻都在产生海量数据。这些原始数据如同未经冶炼的矿石,价值有限。天康集团智慧工厂的核心竞争力,在于构建了一套高效、精准的数据处理服务体系。

- 数据采集与边缘计算:在设备端或近设备端部署边缘计算网关,对温度、压力、振动、视觉图像等数据进行初步滤波、清洗和实时分析。例如,在电缆挤出工序,边缘计算能即时判断工艺参数是否偏离标准,实现微秒级的闭环控制,将质量问题扼杀在萌芽状态。这大大减轻了云端压力,提升了响应效率。

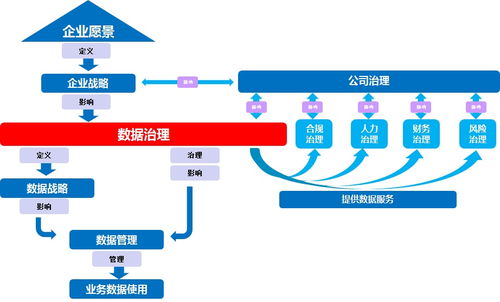

- 数据汇聚与平台治理:所有边缘数据通过5G网络无缝汇聚到统一的工业互联网平台。在这里,数据处理服务施展其“治理”才能:建立标准数据模型,打破不同系统(如MES、ERP、WMS)间的数据壁垒;对数据进行关联、融合,形成设备全生命周期、产品全流程追溯的“数据孪生”。这意味着,管理者可以看到一台设备过去、现在乃至预测未来的状态,也可以追溯任一产品批次经过的所有工位和工艺参数。

- 智能分析与应用赋能:这是数据“炼金”成“决策黄金”的关键环节。通过引入机器学习算法,数据处理服务能够:

- 预测性维护:分析设备运行数据的细微模式变化,提前数小时甚至数天预警故障,变“事后维修”为“事前维护”,大幅降低停机损失。

- 工艺参数优化:在医疗线缆等高端产品生产中,通过历史生产数据与最终质检结果的关联分析,反向推导出最优的温度、速度等工艺参数组合,持续提升产品一致性与良品率。

- 智能排产与调度:实时处理订单、物料、设备产能、人员状况等多维数据,动态生成最优生产计划,并指挥AGV实现物料精准配送,使生产柔性化、效率最大化。

- 能耗精细管理:实时监测全厂能源消耗,通过数据分析定位高耗能环节,并自动调节设备运行模式,实现节能降耗。

三、成效:看得见的“智慧”与竞争力

通过这一套以数据处理服务为引擎的5G智能系统,天康集团样板工厂实现了质的飞跃:生产效率平均提升20%以上,产品不良率降低30%,能源利用率提升15%,运营成本显著下降。更重要的是,它实现了从“制造”到“智造”的转型,能够快速响应小批量、多品种的定制化市场需求,提升了核心竞争力。

四、启示:样板背后的成功逻辑

安徽天康集团5G工厂样板的炼成,给行业带来了深刻启示:

- 需求导向,场景驱动:技术应用紧紧围绕解决实际生产问题展开,而非为了“上5G”而“上5G”。

- 数据是核心资产:5G是“高速公路”,而行驶在路上的“数据车辆”及其承载的“数据处理服务”才是价值创造的源泉。投资数据处理能力,就是投资工厂的未来智力。

- 平台化与生态化:自建或依托强大的工业互联网平台,整合内外部数据与服务资源,是持续迭代和创新的保障。

走进安徽天康集团的5G工厂,我们看到的不只是自动化设备的舞动,更是数据在无声中汇聚、流淌、分析并驱动决策的智慧脉络。这个样板间的炼成,生动诠释了在智能制造时代,数据处理服务已从辅助工具演进为生产系统的中枢神经。它正将传统的生产制造,锤炼成一座以数据为燃料、持续创造价值的现代化智能“炼金厂”。

如若转载,请注明出处:http://www.baiying101.com/product/59.html

更新时间:2026-01-13 15:18:59